TorgyLNG为燃料系统提供创新解决方案

- 拥有自2008年以来在船用LNG再气化和燃料处理方面的经验

- 系统紧凑、高效,目前诸多项目在中国实施安装和调试

- 源自挪威的设计和制造

- 在欧洲市场拥有信誉良好的合作伙伴

- FGSS延长保修期:自船舶交付之日起2年

- 可远程访问FGSS控制系统

- 通过远程连接提供一年免费服务和支持

我们的绿色愿景

•Torgy LNG 旨在通过提供节能的 LNG 供应和液货管理系统,为减少航运业的二氧化碳排放做出贡献

•我们不断开发我们的产品以满足市场需求,并为船舶开发了氨兼容燃料和液货管理系统

•我们的 LNG A 型罐(或 C 型罐)可以选择同时氨燃料兼容交付

我们对氨燃料兼容的定义

•最短的转换时间

•完整的氨兼容储罐,包括:

•罐体本身

•FPR/TCS及其设备

•罐体内的泵

•用于氨转化的即插即用橇块

•氨兼容管道、外壳和加注系统

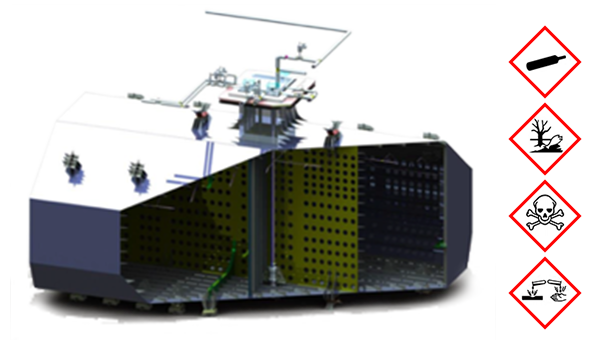

作为燃料的氨特性

•NH3能量密度低于LNG ->更大的存储容量、燃料管道和设备容量要求

•氨作为液体燃料 – 相当于LPG的系统 – FGSS

•氨作为气体燃料 - 系统可与DF设置类似

•有毒NH3蒸气引起的安全问题需要专业的系统处置

•由于点火性能差,需要大量的引燃燃料(>7 %)

•由镍和铜合金制成的常用发动机部件的材料兼容性问题

ØFMEA(失效模式和影响分析)

ØHAZID(危害辨识)

ØHAZOP(危害与可操作性分析)

- 单一故障不应妨碍安全操作

- 设计用于防止在正常情况下排气的安全系统

- 所选设备在气体环境中运行的适用稳定性

- 控制系统和安全通风系统,包括蒸汽收集

- CFD全面仿真气体扩散影响及排气口排放位置的风险评估

- 在所有封闭空间和可能发生人体接触的地方,双重屏障防止NH3泄漏

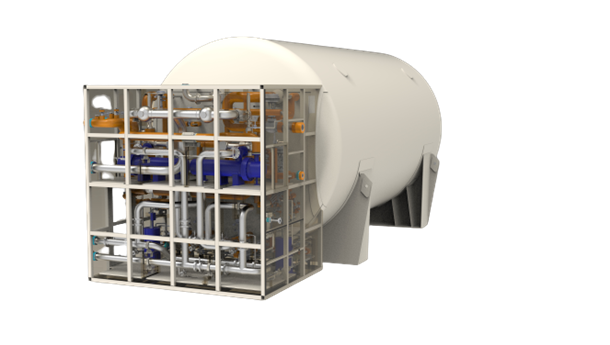

- 储罐连接空间(TCS)

- TCS内的2 x 100%交付队列

- 4台DF发动机,总功率为25200 kW

- 高等级材料选择和高标准处理

- 储罐连接舱(TCB)

- 用于4个ISO集装箱的加注橇块(歧管)

- ISO储罐–由FGSS加压用于加注

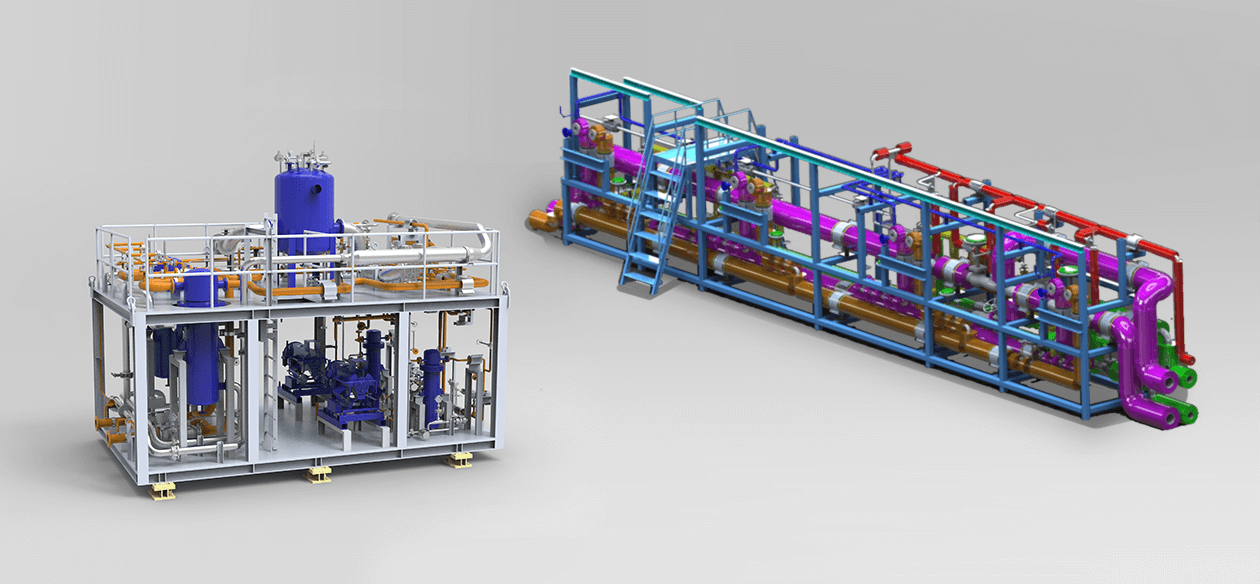

- 燃料准备舱(FPR)

- 2 x 100% BOG压缩机

- 立式管壳式燃料加热器

- 立式管壳式BOG预热器

- 乙二醇系统的膨胀压力罐 – 安装于高点

- 氮气灌注的压力罐

- 主燃气阀

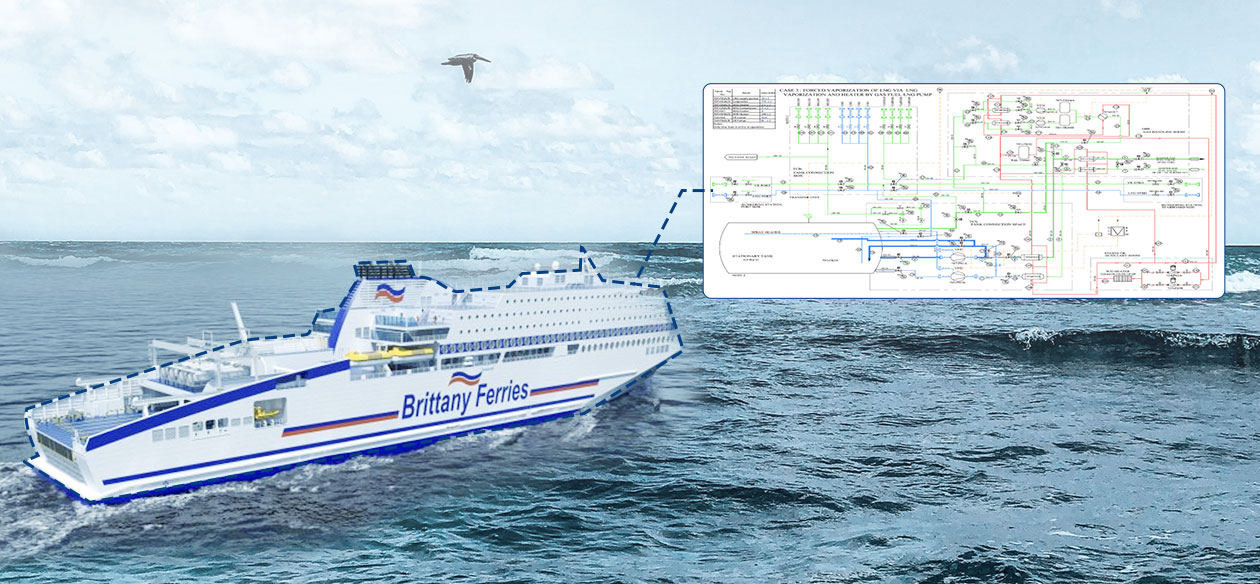

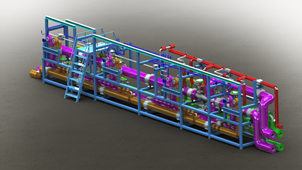

- 加油站

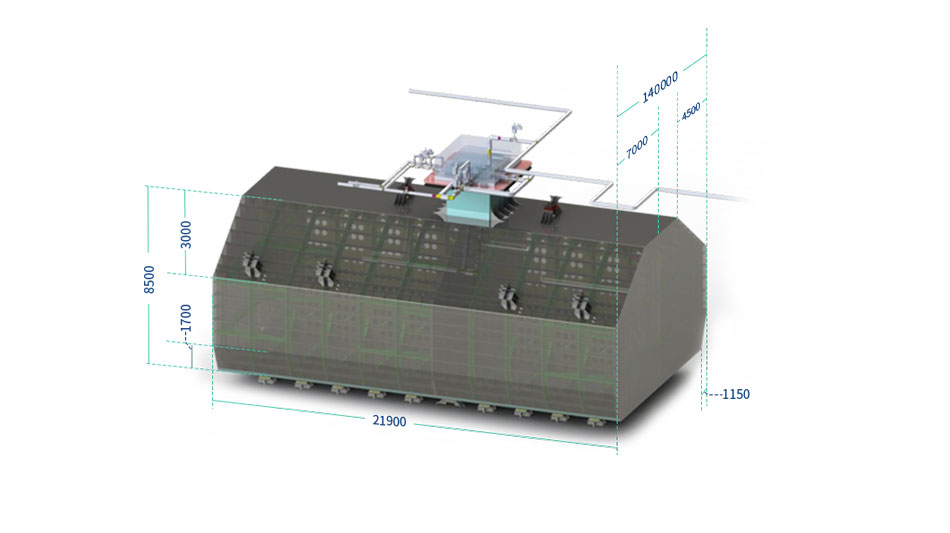

- 由于半封闭式加注站可用空间极小,因此设计非常紧凑

- 加注速率:300 m3/h,使用带蒸汽回流的DN150 LNG管道(DN100)

- ISO标准罐箱

- 每日加注作业

- 日常常规替换ISO罐箱

- 储罐连接空间(TCS)

- TCS内的2 x 100%交付队列

- 4台DF发动机,总功率为25200 kW

- 高等级材料选择和高标准处理

- 储罐连接舱(TCB)

- 用于4个ISO集装箱的加注橇块(歧管)

- ISO储罐–由FGSS加压用于加注

- 燃料准备舱(FPR)

- 2 x 100% BOG压缩机

- 立式管壳式燃料加热器

- 立式管壳式BOG预热器

- 乙二醇系统的膨胀压力罐 – 安装于高点

- 氮气灌注的压力罐

- 主燃气阀

- 加油站

- 由于半封闭式加注站可用空间极小,因此设计非常紧凑

- 加注速率:300 m3/h,使用带蒸汽回流的DN150 LNG管道(DN100)

- ISO标准罐箱

- 每日加注作业

- 日常常规替换ISO罐箱

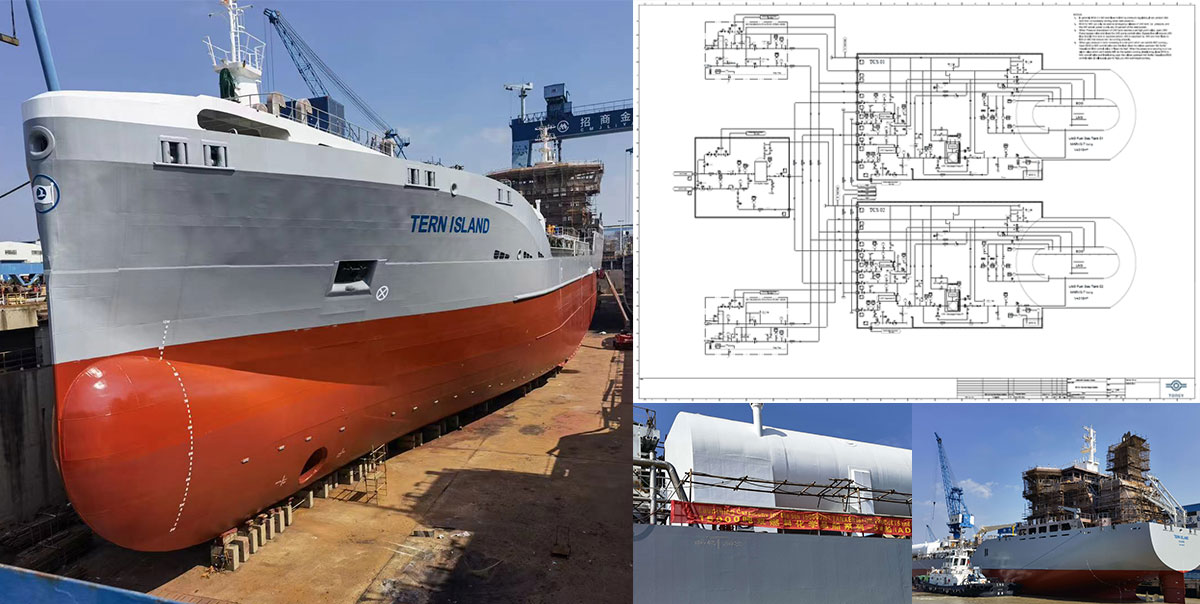

船厂安装正在进行中 - 所有物品已交付

2021年8月首船试运行

船厂安装正在进行中 - 所有物品已交付

2021年8月首船试运行

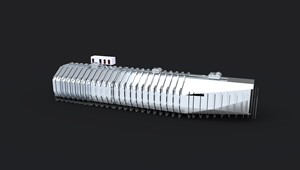

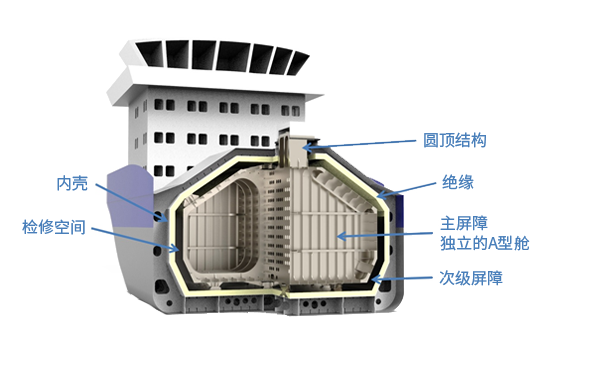

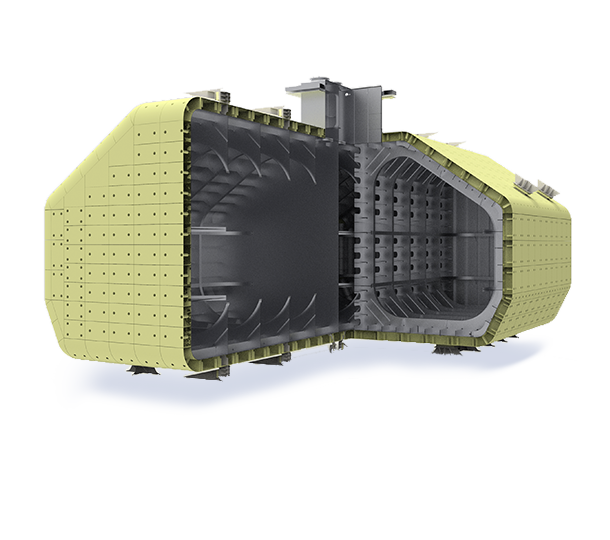

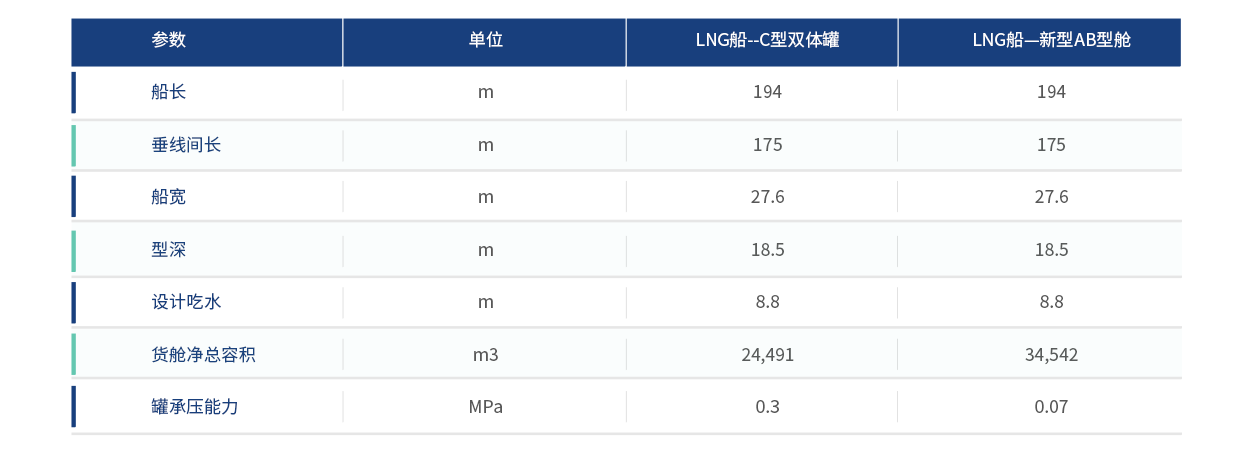

液货围护系统分A型舱和B型舱

TORGY在新场景中使用经过良好验证的A型舱技术

1. A型储罐是一种非承压的棱柱形不锈钢储罐,由隔热船体内的钢支撑固定,可定制不同的形状

2. 自定义形状-合理优化船上现有船体和船舱空间

3. 成熟的液化石油气运输技术在新领域中的应用

4. 可以采用标准的船舶建造方法

5. 独立的舱体–可以提前生产及并行安装

6. 可以从主屏障(A型舱)的各个方面进行检查

我们独有专利的次级屏障系统采用经济的304L薄板材料,支持快速和高效安装

液化天然气燃料船

液化天然气燃料船

LNG加注船、运输船和燃料舱

LNG加注船、运输船和燃料舱

浮动和陆基LNG存储和动力驳船

浮动和陆基LNG存储和动力驳船

- 全金属气液密封次级屏障

- 配备不间断实时次屏蔽气液密完整性HC嗅探监测预警系统

- DNV 认可

- 更简易的安装程序和材料处理

- 可以在液货舱安装期间同时检查次级屏障的完整性,从而缩短安装时间

- 次级屏障和绝缘的极简单修复流程

- 在储罐使用寿命期间不需要检查的支撑腿

- 独有的使用TORGY专利ASEplas材料的液货舱支撑结构设计

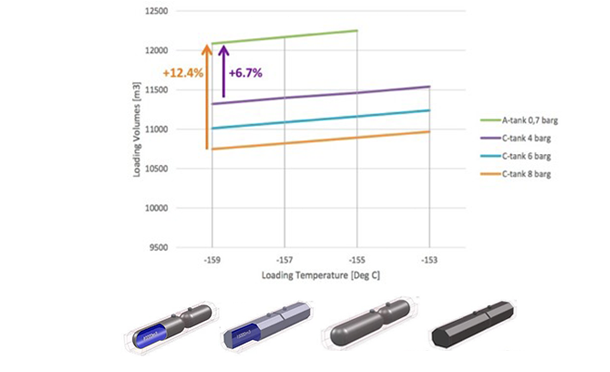

1. A型舱可装载率高达98%

2. A型舱具有更高的容积效率,其独特的几何形状可以在相同的货舱内多存储30-40%的液化天然气

3. A型舱的蒸发率低于0.07

%

4. A型舱在中小型尺寸(5 000 m3或更小)上的应用更经济

5. 304LN或铝合金材料内部构造的储罐,比九镍钢等材料性价比高

材料和安装速度

节省数周时间并提高可靠性

理想的燃料罐和短、中程多点加注作业

尺寸中等,燃料箱较轻

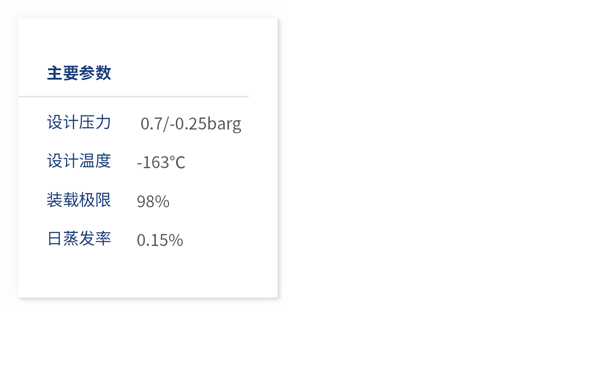

1. 采用成熟的混合面板结构

2. IMO B型舱是一种非加压(0.7barg)、棱柱形罐,有刚性支撑桁架

3. 配备防晃舱壁,有效减少晃动和摩擦的影响

4. 无需昂贵的泵塔,潜液泵由底梁支撑

5. 罐体材质:铝合金5083-O(首选)

6. 圆顶结构靠近顶部中心,管道接口集中在其中

7. 只需要部分次级屏障

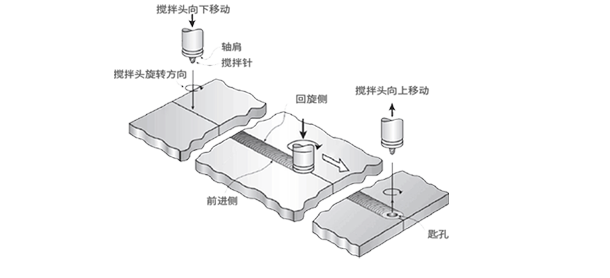

本LNG储罐罐体主体结构与内部结构均采用铝合金5083-O(最低设计温度(MDT)为-162℃)。罐体建造采用搅拌摩擦焊与MIG焊。

B罐应用范围广泛,可用于海上,也可用于陆上,罐体大小可以覆盖几乎所有尺寸需求,小至几百立方,大到6万方储罐。可以应用在LNG运输船、LNG加注船、FLNG、FSRU、LNG动力运输船、LNG发电船/驳船,以及陆上液罐等产品上。

解决方案及运用场景

LNG产业链上游

液化厂陆地储罐&FLNG液货舱

LNG产业链上游

液化厂陆地储罐&FLNG液货舱

LNG产业链中游

LNG运输船货物围护系统

LNG产业链中游

LNG运输船货物围护系统

LNG产业链下游

LNG加注船液货舱、LNG动力船燃料舱

LNG产业链下游

LNG加注船液货舱、LNG动力船燃料舱

与C型舱相比,新型A&B型舱技术容积率提高30%以上

A,B,C和薄膜型舱容利用率比较

- 引进航天领域的搅拌摩擦焊(Friction stir welding )焊接经验和技术;

- 搅拌摩擦焊接过程中只需较低的焊接温度和较小的热输入;

- 单道焊可以实现厚度0.8~100mm铝合金材料的焊接;双道焊可以焊180mm厚的对接板材

- 在接头力学性能和生产效率上具有其他焊接方法无可比拟的优越性。

- 疲劳性能一般都优于熔焊接头

- 焊缝不增加额外重量

- 焊接缺陷少

- 提高精度、质量和可靠性;

- 罐体和船体同时建造,大幅缩短建造周期;

- 设止荡结构,可任意装载

- 薄膜型则仅能装载超过90%或低于10%

- 与薄膜型相当

- 容积利用率大大高于球形舱(超过40%)

采用板架结构,板厚超20mm

- 重量轻

- 建造成本低

采用先进的搅拌摩擦用于平板拼接

- 结合新型复合材料

- 可有效降低应力集中

- 在罐底底部设置支撑结构

- 与罐体连接结构简单

- 绝缘保温效果佳

- 替换现常见的层压木

- 提高抗压能力

- 提高抗剪强度

- 已应用于陆地车载LNG罐

结合不同的绝缘形式,发明了不同的泄露收集系统。

设计布置灵活

操控智能化

造价成本低廉

质量可靠

运营维护成本低

全球服务响应速度快

设计布置灵活

操控智能化

造价成本低廉

质量可靠

运营维护成本低

全球服务响应速度快